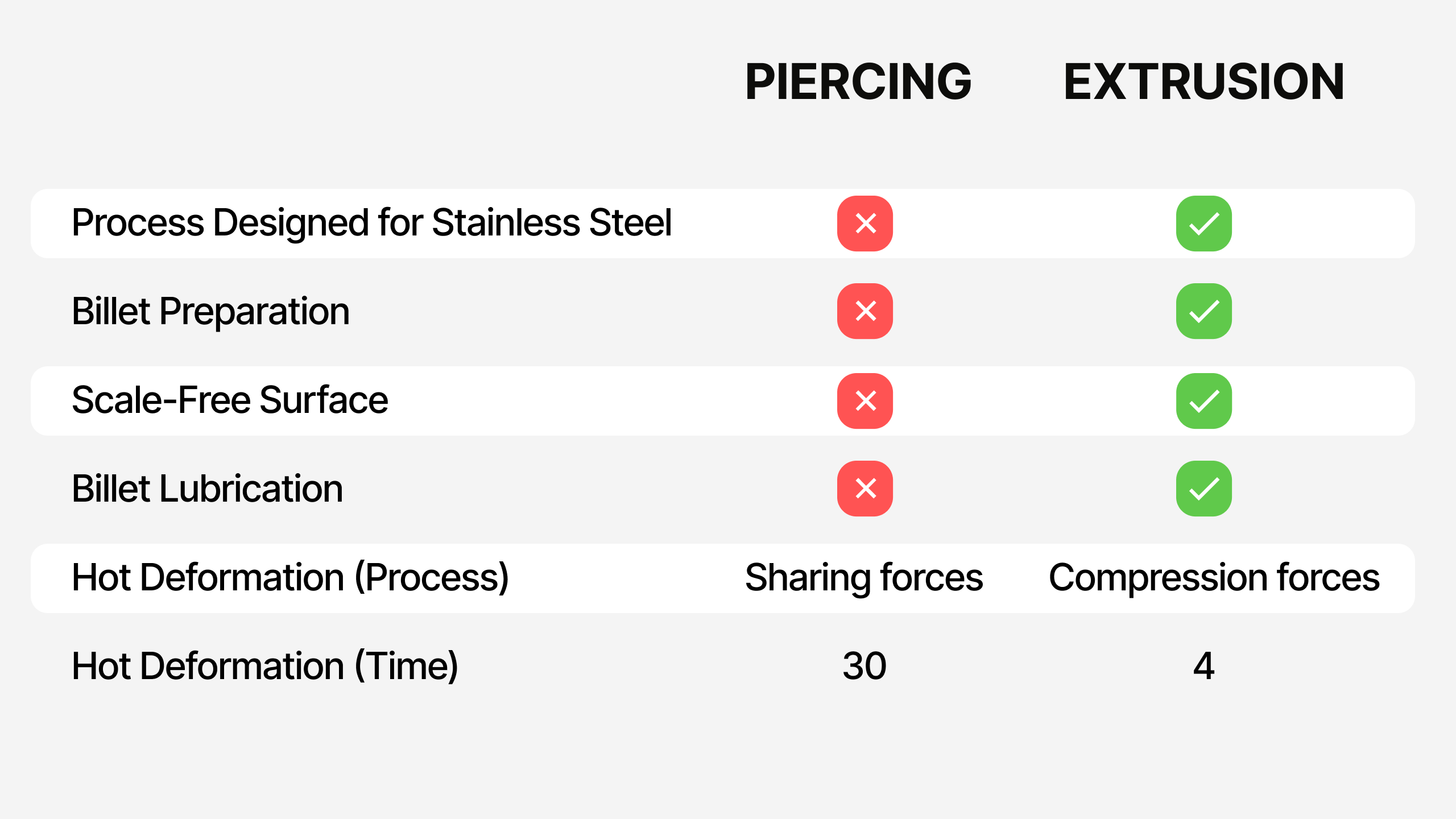

Труби з нержавіючої сталі незамінні для галузей промисловості, де використовують безшовні конструкції, а стійкість до корозії та точні механічні характеристики мають важливе значення. Два основні методи — екструзія та пірсинг — надають змогу виготовляти безшовні труби, що відповідають цим вимогам. Проте в цих методах використовують різні способи оброблення заготовки, нагрівання, змащування, деформації — і в результате і отримують різну якість матеріалу. У цій статті ми аналізуємо обидва підходи та пояснюємо, як вони впливають на кінцеві властивості труб та економічну ефективність. Також в матеріалі читач знайде рекомендації щодо вибору найбільш відповідного методу.

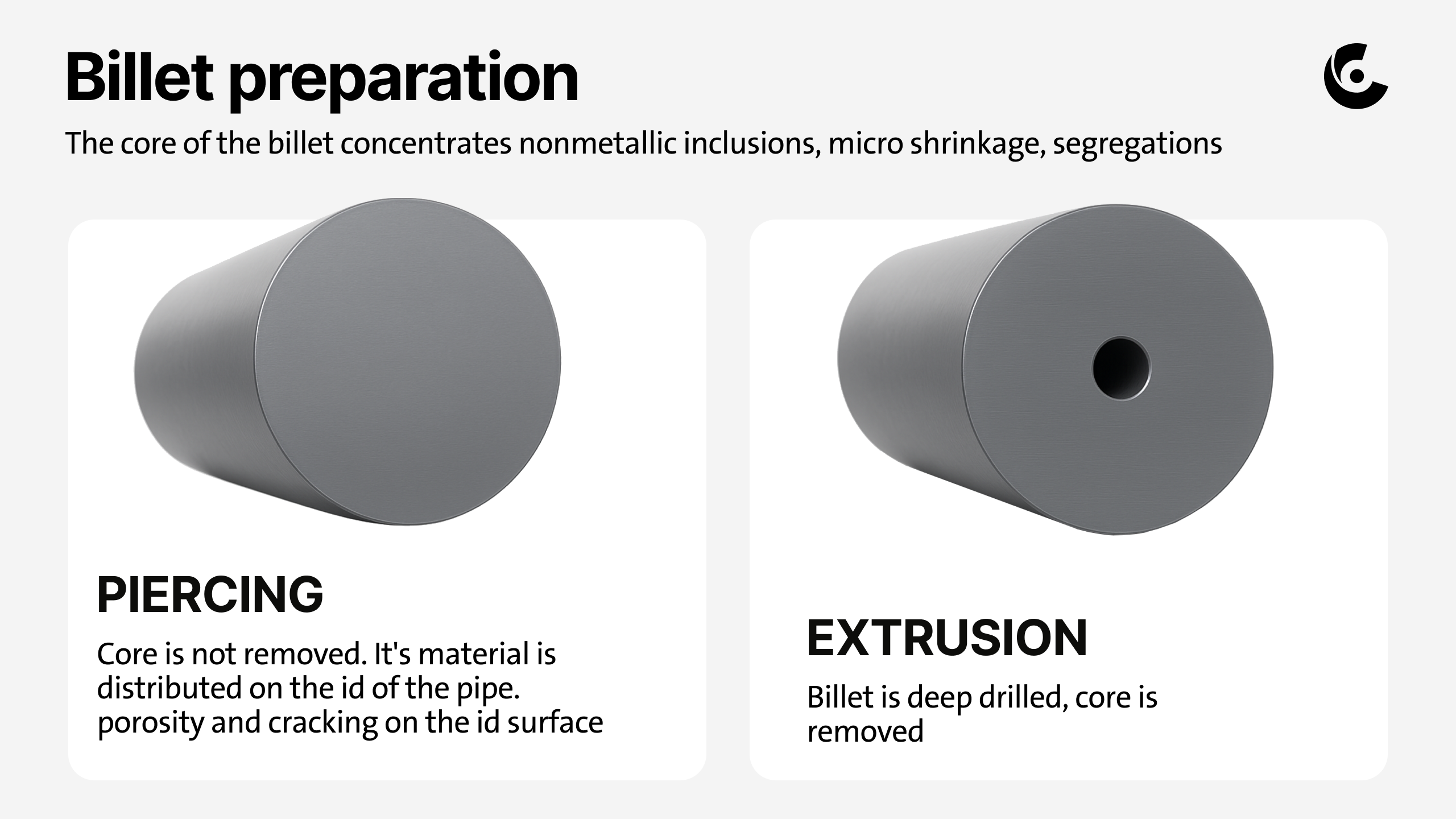

Підготовка заготовки: керування дефектами серцевини

Більшість заготовок з нержавіючої сталі містять неметалеві включення, у центральних зонах може спостерігатися мікроусадка та сегрегація. Ключова відмінність методів полягає в тому, як кожний з них справляється з цим властивим розподілом дефектів.

Пірсинг:

Пірсинг:

- Застосовується до нагрітої заготовки, пробитої пробкою та скошеними валками.

- Надає можливість утримати центральний матеріал, ефективно витісняючи будь-які дефекти серцевини на внутрішній діаметр труби.

- Може призвести до пористоісті, тріщини або шарування на основі внутрішнього діаметру, особливо якщо центральна область заготовки мала виражені включення або усадку.

Екструзія:

- Передбачає глибоке свердління з метою видалити серцевину заготовки перед гарячою деформацією.

- Мінімізує внутрішні дефекти завдяки фізичному видаленню схильного до дефектів центрального матеріалу.

- Надає змогу від початку досягти більш однорідної структури, покращуючи керування дефектами.

Проекти, що вимагають надзвичайно гладких або високонадійних внутрішніх діаметрів, часто надають перевагу превентивному видаленню дефектів серцевини за допомогою екструзії, тоді як простіші застосування можуть миритися з потенційними дефектами внутрішнього діаметра, які залишаються після пірсингу.

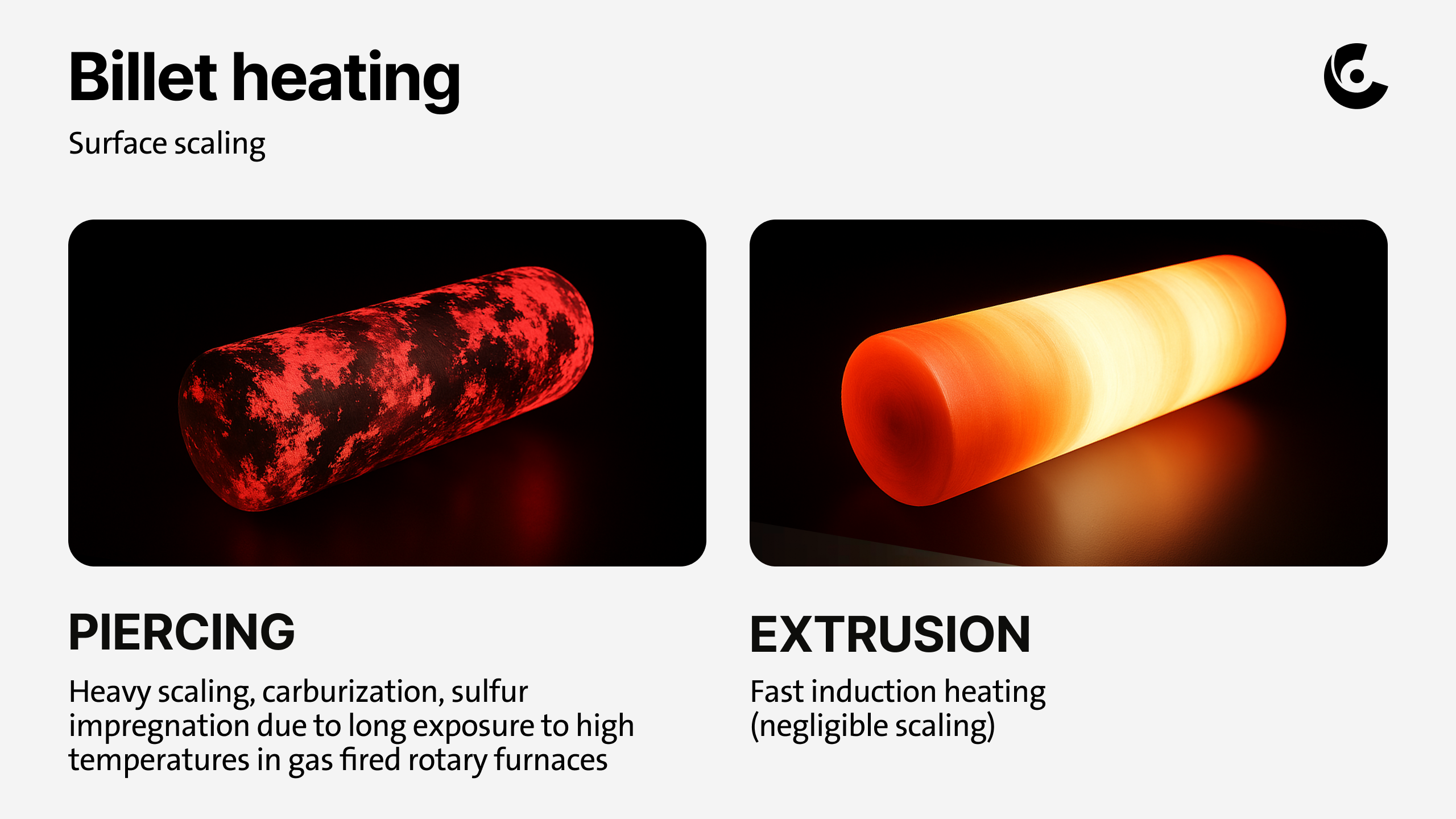

Нагрівання та видалення окалини з заготовок

Підтримка належних умов нагріву впливає на окислення, просочення сірки та потенційну декарбуризацію, що може погіршити якість труб.

Пірсинг:

- Часто застосовується з використанням газових печей із тривалим часом замочування, яке призводить до інтенсивнішого утворення накипу.

- Розширена експозиція може викликати часткову карбюризацію або сірчане забруднення, підвищуючи шорсткість поверхні та потенційно слабкі місця.

Екструзія:

- Часто передбачає швидке індукційне нагрівання, що скорочує загальний час витримки в печі.

- Забезпечує мінімальне утворення окалини та менше проблем з поверхнею, що пов’язані з дією температури.

- Забезпечує чистішу заготовку, що входить на етап деформації.

Для передових нержавіючих сталей контроль окалини та чистоти поверхні є критично важливим. Метод швидкої індукції екструзії є оптимальним у випадках, коли потрібно отримати мінімальне утворення оксиду та чистий кінцевий продукт.

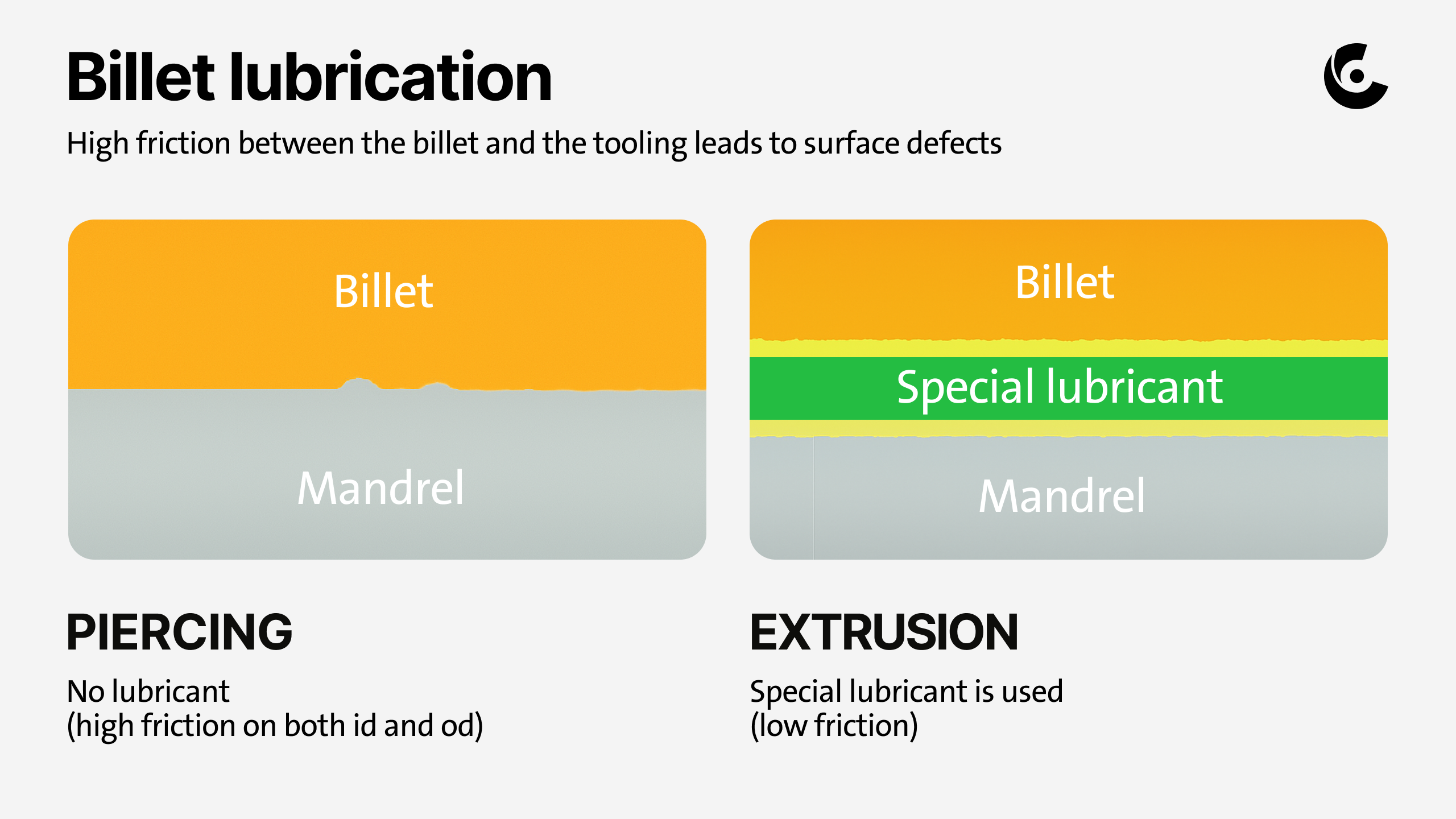

Змащення та контроль тертя

Обидва методи можна використовувати за умов підвищених температур, але їхні стратегії змащування суттєво відрізняються, впливаючи на тертя та якість обробки поверхні.

Пірсинг:

- Зазвичай бракує спеціалізованого мастила, оскільки за умови високих температур використовується оксидна плівка.

- Підвищене тертя на внутрішній і зовнішній поверхнях може спричинити локальні подряпини або мікротріщини.

- Потребує ретельного моніторингу, щоб підтримувати тертя в допустимих межах.

Екструзія:

- Зазвичай виконується з використанням мастила на основі скла або синтетичних мастил, що утворюють тонку плівку між металом та інструментом.

- Зменшує тертя, сприяє рівномірному розподілу температури та знижує ризик розривів або подряпин.

- Забезпечує більш стабільні допуски розмірів та якість поверхні.

Зменшення тертя під час екструзії не тільки покращує кінцеву обробку труби, але й може подовжити термін служби інструменту. Прошивка може бути економічно вигідною, але потребує суворішого контролю тертя, щоб уникнути утворення рубців на внутрішній поверхні.

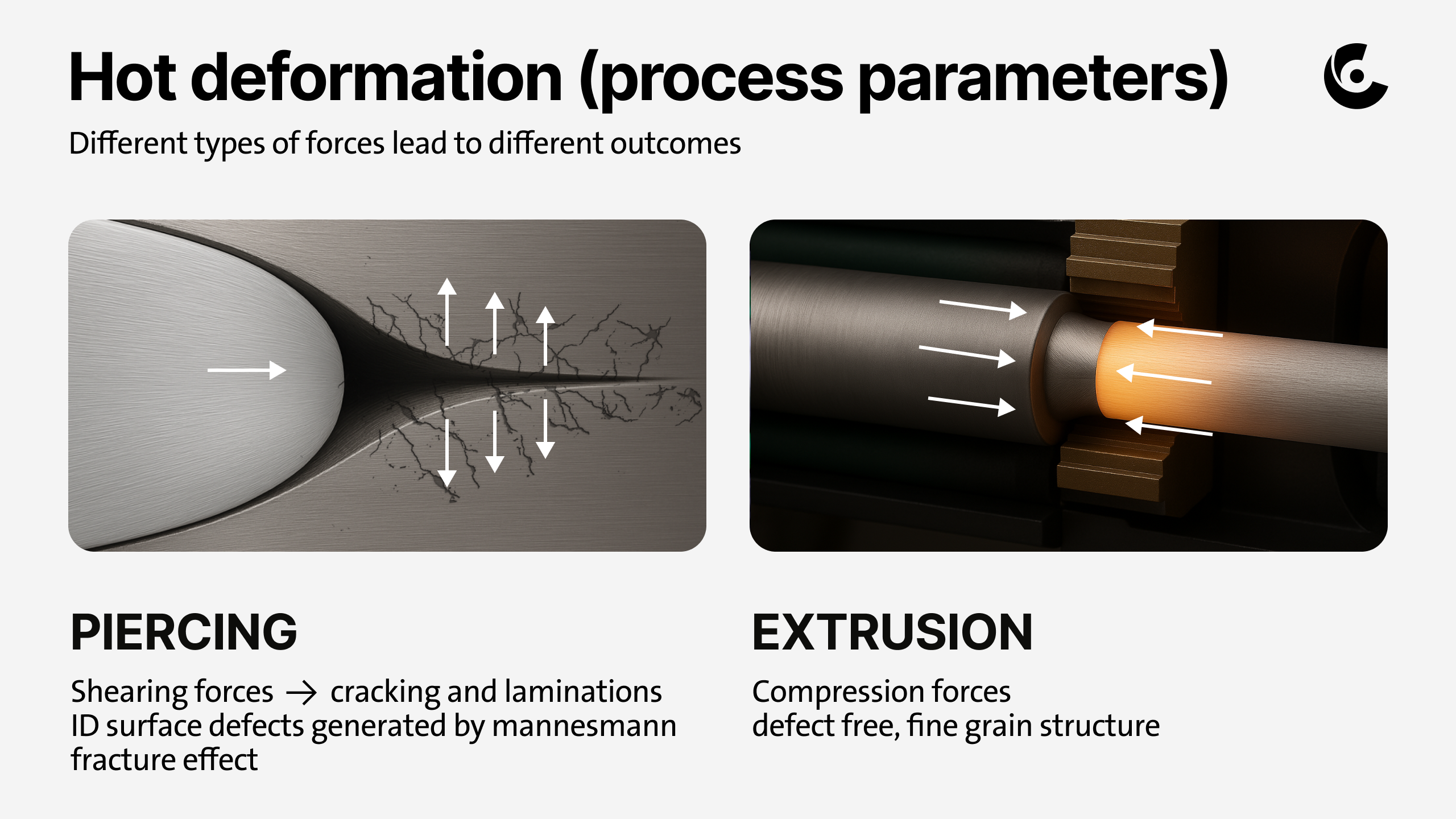

Механіка деформації: переваги зсува проти стиснення

Сили, що діють під час гарячого формування, визначають структуру зерен, потенційне утворення пустот та частоту дефектів.

Пірсинг (фокус на зрізанні):

- Завдяки ефекту Маннесмана центр заготовки навмисне розламується, створюючи заглиблення.

- Генерує тангенціальне та поздовжнє зсувування, що може призвести до розшаровування внутрішнього валу, якщо змінні процесу (швидкість прокатки, кут, температура) змінюються.

Екструзія (акцент на стиснення):

- Застосовується з використанням великого пресу для проштовхування заготовки через матрицю.

- Передбачає стискання зерна, сприяючи утворенню витонченої мікроструктури з меншою кількістю внутрішніх порожнин.

- Забезпечує відносно рівномірну товщину стінки та механічної консистенції вздовж довжини труби.

Проєкти, що прагнуть отримати максимально однорідну структуру труб, особливо для застосувань з високою цілісністю або високим тиском, часто обирають екструзію. Пірсинг може бути використаний з простішими або більш рутинними виробничими лініями, де достатньо помірної внутрішньої якості.

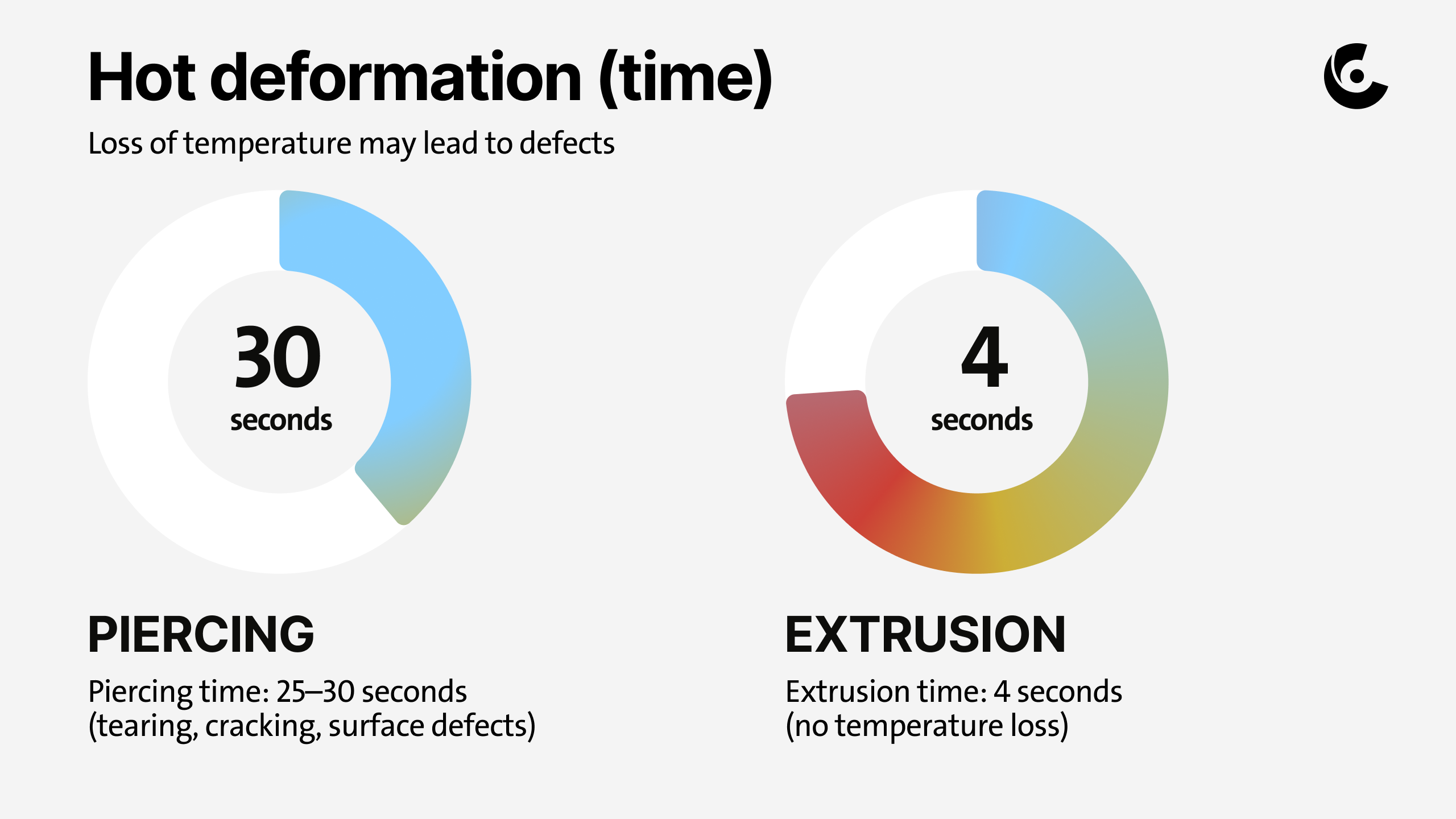

Тривалість процесу та керування температурою

Деформація гарячого металу має відбуватися в оптимізовані часові рамки, щоб уникнути градієнтів температури, які викликають розтріскування або деформації.

Пірсинг:

- Передбачає близько 25–30 секунд на обробку однієї заготовки: це може призвести до часткового охолодження або окислення, якщо продуктивність затримується.

- Тривалий контакт з навколишнім середовищем посилює потенційну шкалу або утворення тріщин.

Екструзія:

- Може бути виконана лише за 4 секунди, знижуючи перепад температури і окислення.

- Підтримує більш рівномірний тепловий профіль, що допомагає забезпечити стабільний потік металу і зменшує місцеві дефекти.

Більш контрольований і швидкий графік деформації, як видно в методі екструзії, знижує ймовірність недоліків, пов’язаних з дією температури. Метод пірсингу економічно ефективний, але вимагає додаткового контролю, щоб запобігти виникненню дефектів, які може спричинити диференціальне охолодження.

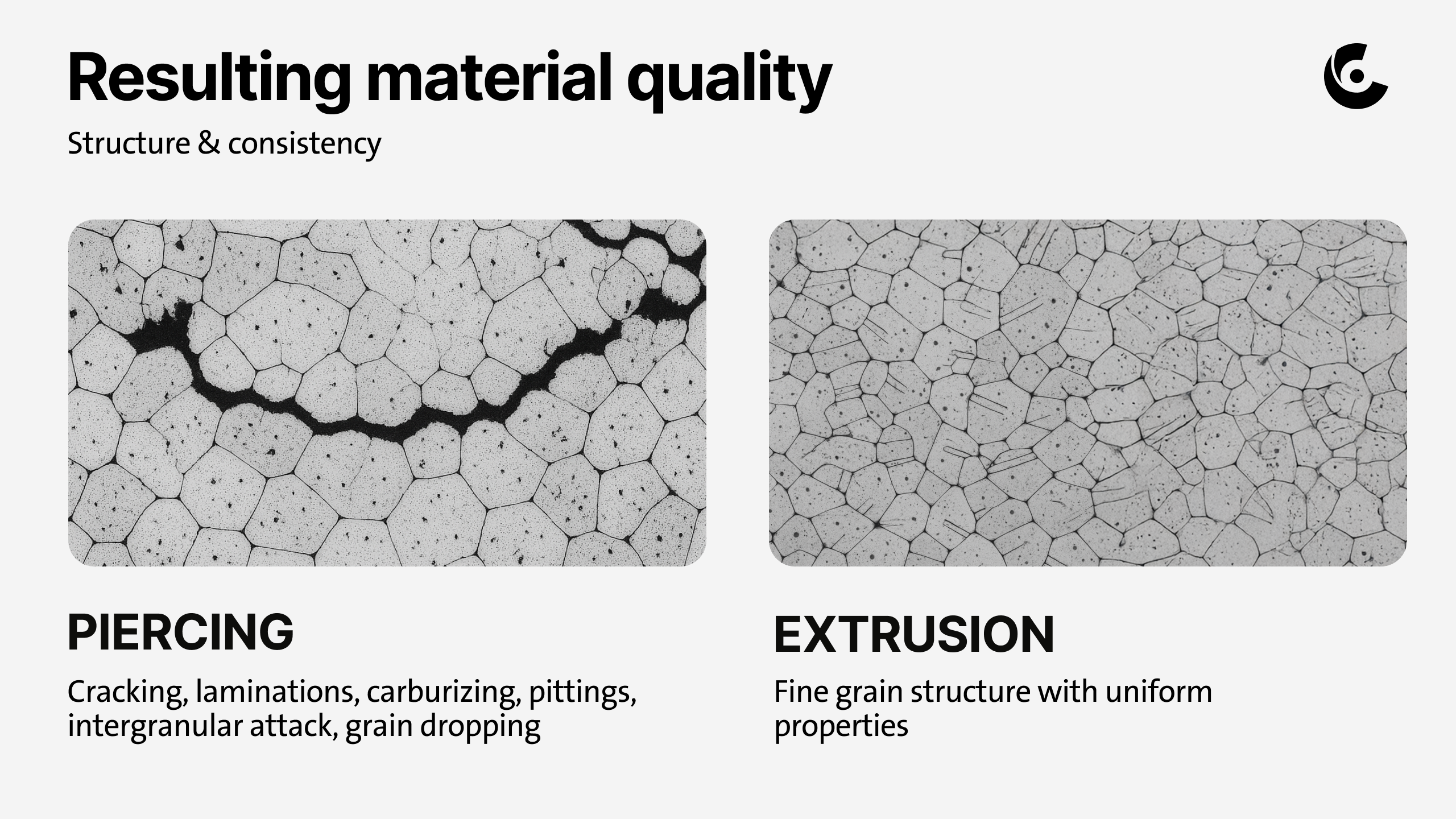

Фінальна якість матеріалу

Пірсинг:

- Вразливості внутрішнього шліфа: оригінальний стрижень заготовки є частиною внутрішнього шліфа і має дефекти або включення від лиття.

- Дефекти поверхні: подряпини, спричинені тертям, та затримка окалини можуть виникати, якщо оксидний шар не видаляється послідовно.

- Підходить для: стандартних діаметрів труб, помірних характеристик або сценаріїв, що вимагають певного бюджету, хоча для вимогливих сплавів потрібне розширене забезпечення якості.

Екструзія:

- Мінімізація дефектів: видалення серцевини заготовки превентивно вирізає найбільш схильну до дефектів ділянку.

- Дрібнозерниста структура: сильне стиснення сприяє рівномірному потоку зерна, що корисно для експлуатації в умовах жорсткої корозії або високих температур.

- Ідеально підходить для: проєктів із суворими вимогами до продуктивності (ядерна, нафтохімічна, приладобудування) та високоякісних сплавів (дуплексних, супердуплексних або на основі нікелю), де мінімізація дефектів має першочергове значення.

Екструзія ефективно видаляє найбільш схильне до дефектів ядро заготовки і застосовує потужну силу стиснення, зменшуючи внутрішні розриви при створенні дрібнозернистої структури. В результаті цей метод забезпечує високу надійність в корозійних або високотемпературних умовах, що робить його оптимальним вибором для передових нержавіючих сталей і суворих вимог до продуктивності.

Висновок

Екструзія та прошивка відіграють важливу роль у виробництві безшовних труб з нержавіючої сталі, проте кожен з цих методів передбачає унікальні компроміси в підготовці заготовок, керуванні тертям, термічному підході та фінальній внутрішній якості. Вибір методу залежить від комплексу факторів: взаємодії вибору сплаву, допусків проєкту, цільових показників вартості та вимог до продуктивності:

- Екструзія чудово забезпечує високий рівень однорідності стінок, дрібнозернисту структуру та мінімальні дефекти внутрішнього діаметра, особливо для високопродуктивних застосувань, що вимагають строгого контролю розмірів або підвищеної стійкості до корозії.

- Пірсинг є перевіреним способом виробництва простіших або великосерійних труб з нержавіючої сталі, зазвичай з нижчими початковими витратами, але меншою можливістю контролювати дефекти внутрішнього діаметра.

Зважуючи ці міркування, а також суворість умов експлуатації, інженери можуть вибрати метод, який найкраще відповідає очікуваній механічній надійності, обсягу проекту та бюджетним обмеженням.